CopyRight©2021 520资讯网 All Right Reserved

吉ICP备2023004123号-5

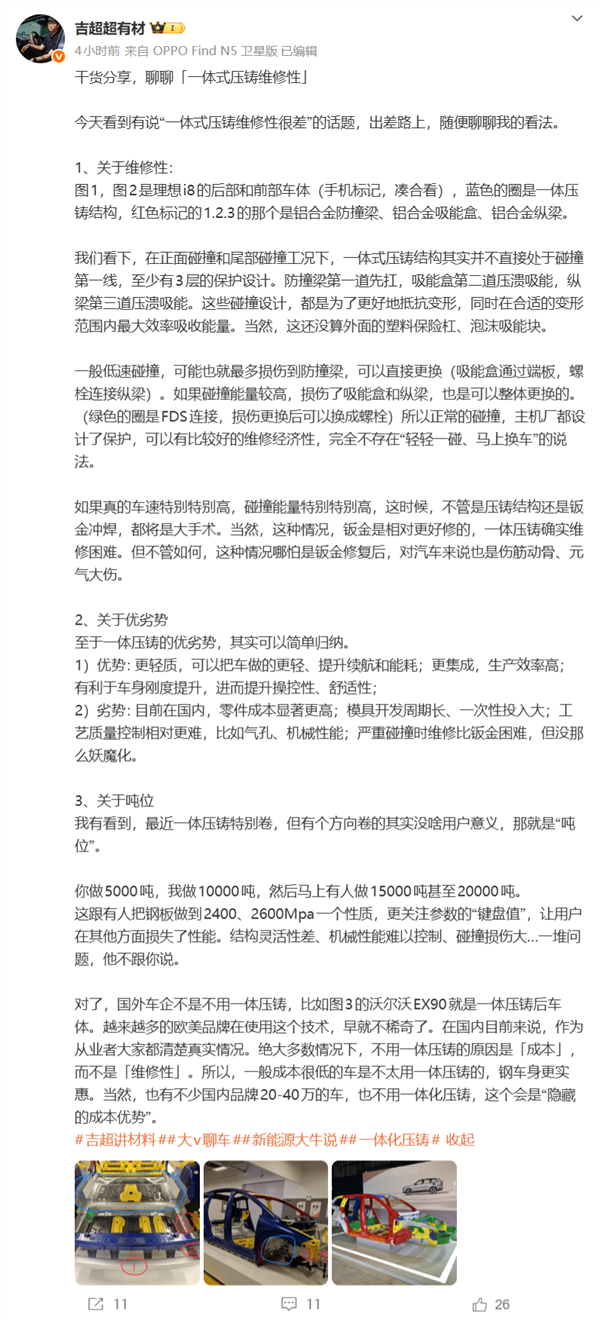

12月24日消息,近日,长城汽车董事长魏建军在欧拉5的上市发布会上,针对当下许多车企热衷采用的一体化压铸技术发表了看法,还公开指出了该技术存在的劣势,此事引发了外界关注。

魏建军表示:一体压铸技术在国内生产成本并不低,且设备投入大、工艺不灵活。

更关键的是,这项技术大量采用铝合金材质,一旦遭遇碰撞,铝材容易出现“脆断”的情况,不像钢制部件可以进行局部整形修复,通常得整体更换,这会显著抬高维修成本,保险公司也会随之提高保费,进而增加用户长期用车的开销。

他提到,全球大部分历史悠久的传统汽车厂商也没有把一体压铸当作主流技术方向,长城汽车从整车整个生命周期的维度考量,选用更注重实际、经久耐用且便于维修保养的技术策略,以此减轻用户在实际用车过程中的压力。

这段言论引发了广泛关注,理想汽车材料技术领域的负责人甚至专门发布长文进行科普性回应。在回应的最后,他总结道:“通常情况下,成本较低的车型不太会采用一体压铸技术,钢车身在性价比方面更具优势;此外,国内也有不少定价在20万到40万区间的车型,同样没有应用一体化压铸工艺,这实际上构成了一种潜在的成本优势。”

就在昨晚,长城汽车技术中心副总经理霍聪敏同样发长文再次回应为何长城汽车不使用一体化压铸,她表示:

1、关于大压铸:六年前我们就开始研究并具备产品/工艺/性能设计能力,期间申报了100多项专利,包含23项发明专利。

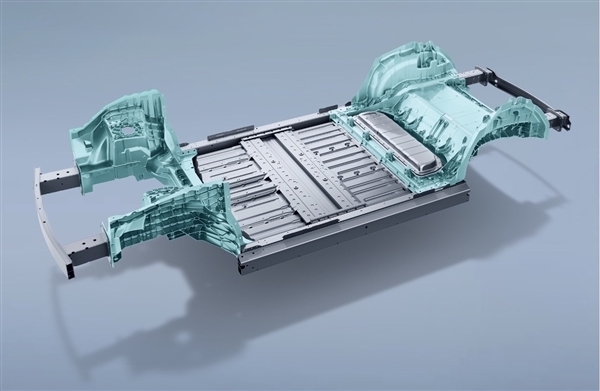

2、轻量化、缩短生产链路是大压铸应用的核心优势,但要应用到具体车身架构里面,就需要量化分析了。

3、工程师们通过多轮多方案的测算发现,在车身传力结构上采用大压铸工艺的减重效果,比不上在外覆盖件上使用铝板的减重效果,这正是我们多款车型采用铝制覆盖件的原因。

4、考虑到压铸件在高速撞击下会出现碎片化变形的特性,车身采用大压铸工艺时,一般会将其布置在不易发生碰撞的区域,同时还会实施多重吸能与溃缩设计。

但实际上,车型空间有限、布置紧张,碰撞工况难以绝对避免压铸件的变形或碎裂,维修成本及保费必然增加。

5、实际上中国铝土矿的储量并不充裕,当前超80%仍需依赖进口;电解铝生产过程耗电量极大,每吨约需14000度电,这种高耗能特性使得铝锭价格长期处于较高水平,特别是在电力资源供应紧张时,其价格还有可能进一步上涨。

长城汽车有自己的压铸工厂,但综合审视,我们还是要坚持“合适的材料用到合适的部位”,切实保障车辆的安全性及用户的使用价值。

6、多年来我们始终秉持“多材料融合”的车身技术路径,超高强钢、热成型钢、挤压铝、压铸铝、镁合金、镀锌板、铝板等材料均有应用,同时还采用了大量集成化技术以缩短生产链路。

最后她还晒出了长城汽车“新一代超强高性能车身”于今年9月斩获的“2025(第十二届)轻量化车身会议(乘用车)”卓越车身奖杯与奖状。